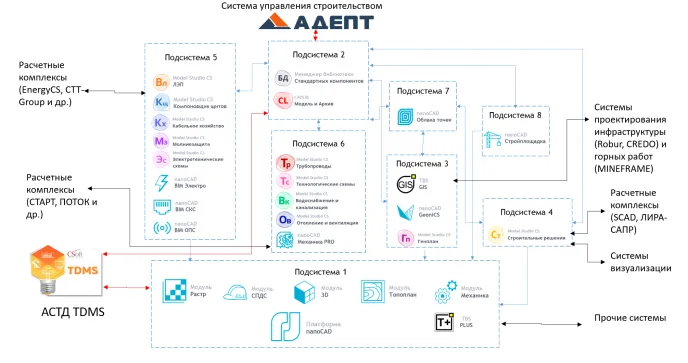

Для ИТ-поддержки полного цикла производства требуется формирование разнообразного ИТ-ландшафта, основанного на отечественном ПО. При этом более чем актуальна задача выстраивания комплексной системы проектирования, увязанной с процессами строительства и эксплуатации различных объектов.

При выборе программного обеспечения компания руководствуется следующими параметрами:

- интероперабельность программных продуктов;

- соответствие потребностям пользователей;

- автоматизация рутинных задач;

- возможность комплексного подхода в процессе внедрения и эксплуатации.

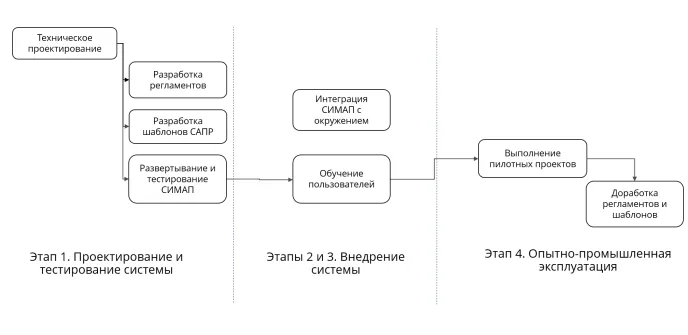

Процесс внедрения системы информационного моделирования и автоматизированного проектирования (СИМАП) разделен в компании на четыре основных этапа, которые реализуются последовательно.

Этап 1. Проектирование и тестирование системы

На этом начальном этапе закладывается фундамент будущей системы. Работы сфокусированы на создании проектной документации, подготовке методических материалов и проверке функциональности программного решения в тестовом окружении. Этап объединяет три ключевых блока:

- техническое проектирование – разработка архитектуры системы, технических требований и проектных решений;

- разработка регламентов и шаблонов – создание официальных документов, регулирующих работу в системе (регламенты), и стандартных шаблонов в соответствии с методологией CAIP;

- развертывание и тестирование CИМАП – установка программного обеспечения в тестовой среде, проведение всесторонних испытаний для проверки корректности его работы и соответствия требованиям.

Этапы 2 и 3. Внедрение системы

Эти этапы связаны с подготовкой персонала и началом эксплуатации системы. Работы идут по двум параллельным направлениям:

- интеграция CИМАП с окружением – настройка взаимодействия новой системы с существующим ИТ-ландшафтом компании (базами данных, системами и программным обеспечением);

- обучение пользователей – проведение тренингов для будущих пользователей, чтобы обеспечить их готовность к работе в новых условиях.

Этап 4. Опытно-промышленная эксплуатация

Финальный этап нацелен на проверку системы в реальных рабочих условиях и ее окончательную доводку. Он состоит из двух последовательных шагов:

- выполнение пилотных проектов – реальные проекты компании запускаются и разрабатываются в новой системе. Это позволяет оценить ее практическую эффективность и выявить возможные недочеты;

- доработка регламентов и шаблонов – по результатам пилотной эксплуатации в разработанные регламенты работы и шаблоны вносятся финальные корректировки, позволяющие оптимизировать процессы и адаптировать их под реальные потребности бизнеса.

Отдел промышленных предприятий института «Якутнипроалмаз» зачастую сталкивается с проектными задачами, для решения которых требуется функционал машиностроительных САПР. Вот лишь некоторые:

- трехмерное твердотельное и поверхностное моделирование – создание цифровых макетов деталей и сборок, максимально приближенных к реальным объектам;

- параметрическое проектирование – быстрое изменение модели путем редактирования ее параметров (размеров, зависимостей), что идеально при создании семейств однотипных изделий;

- создание библиотек стандартных и типовых элементов, управление такими библиотеками – операции с библиотеками болтов, гаек, подшипников, шпонок, а также деталей, специфичных для предприятия (нормалей);

- внедрение и контроль корпоративных стандартов – обеспечение единых правил оформления чертежей, использования слоев, шрифтов, стилей линий;

- совместимость с другими системами – возможность импорта/экспорта данных из/в другие системы;

- организация совместной работы над проектом – параллельная работа нескольких специалистов над различными компонентами одного изделия.

Для решения таких задач компания выбрала nanoCAD Механика PRO – специализированную машиностроительную САПР от компании «Нанософт».

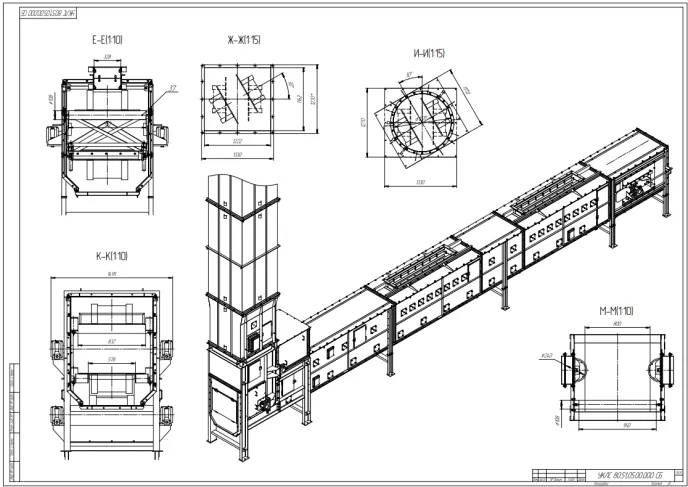

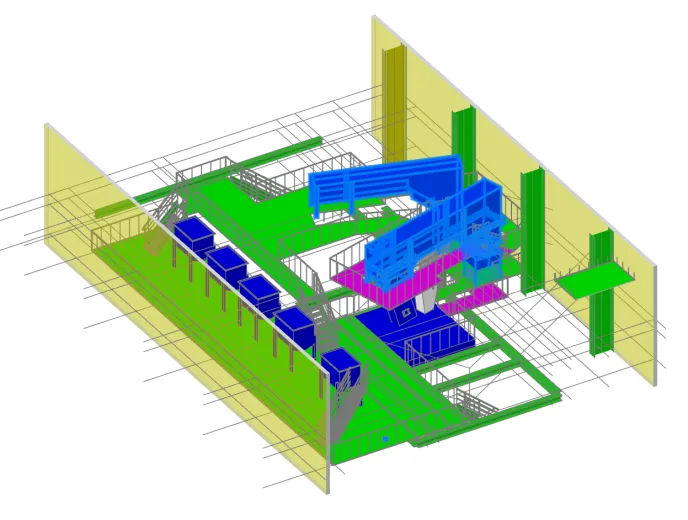

Когда 17 сотрудников института прошли обучение работе в этой программе, был инициирован пилотный проект: моделирование ленточного конвейера средствами nanoCAD Механика PRO и Model Studio CS Строительные решения.

Процесс моделирования был разделен на два этапа.

1) Моделирование основной геометрии конвейера в nanoCAD Механика PRO.

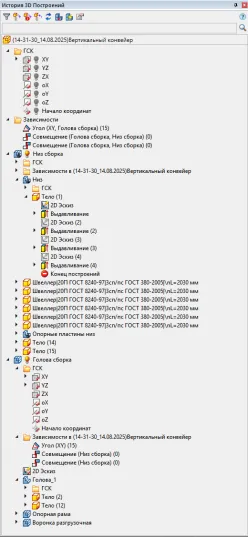

Благодаря возможностям работы с деталями (.dwp) и сборками (.dwz) система позволила оптимизировать создание 3D-модели конвейера. Процесс включал этапы моделирования отдельных деталей и их последующего объединения в сборки.

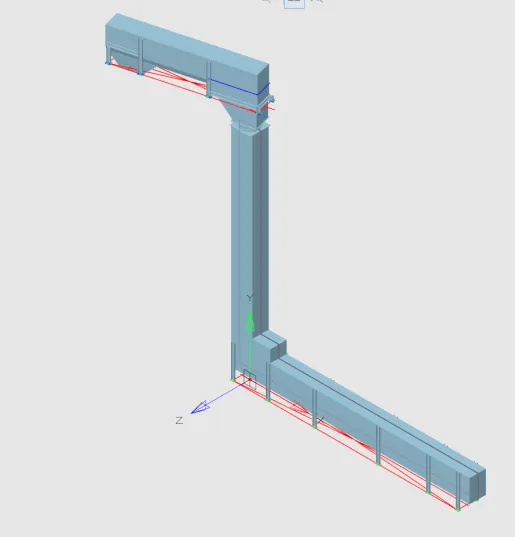

2) Интеграция 3D-модели конвейера в среду информационного моделирования

Интеграция 3D-модели конвейера в общую информационную модель по разделу ТХ выполнена с применением инструментов передачи моделей из nanoCAD Механика PRO в решения на Платформе nanoCAD. Модель конвейера в dwg-формате передана в Model Studio CS Строительные решения и стала органичной частью информационной модели ТХ.

В рамках общей стратегии СИМАП точечное внедрение специализированной машиностроительной САПР nanoCAD Механика PRO в отделе промышленных предприятий института «Якутнипроалмаз» заслуживает особого внимания. Это наглядный пример того, как общая стратегия реализуется на уровне конкретных подразделений, решающих уникальные задачи.

Потребности отдела были четко сформулированы: требовались инструменты продвинутого 3D-моделирования, параметрического проектирования, управления библиотеками стандартных элементов, а также корпоративные стандарты и обеспечение совместимости с другими системами. Выбор nanoCAD Механика PRO оказался стратегически верным: этот продукт полностью соответствует заявленным требованиям и хорошо встраивается в общий ИТ-ландшафт на базе Платформы nanoCAD.

Успех внедрения обеспечен комплексным подходом, включавшим обучение сотрудников и выполнение пилотного проекта, который наглядно продемонстрировал ключевые преимущества nanoCAD Механика PRO:

- эффективное моделирование сложных объектов – процесс создания 3D-модели конвейера был оптимизирован благодаря специализированному функционалу для работы с деталями (.dwp) и сборками (.dwz). Разделение на этапы моделирования отдельных деталей и их последующей сборки в сложную конструкцию соответствует лучшим практикам машиностроительного проектирования, поддерживает структурированность и управляемость проекта;

- наличие истории построений – мощного инструмента внесения изменений, анализа модели и коллективной работы, значительно повышающего гибкость и контролируемость проектного процесса;

- беспрепятственная интеграция в общую BIM-среду – ключевым достижением стала успешная передача модели в формате .dwg из nanoCAD Механика PRO в Model Studio CS Строительные решения. Она подтвердила интероперабельность программы: 3D-модель конвейера вошла в состав информационной модели ТХ.

Внедрение в АЛРОСА элементов СИМАП и, в частности, nanoCAD Механика PRO – это не просто замена одного программного решения другим. Это полноценная цифровая трансформация процессов проектирования, которая:

- повышает эффективность – автоматизация рутинных задач, использование библиотек и параметризация ускоряют процесс проектирования и сокращают количество ошибок;

- стандартизирует процессы – внедрение корпоративных стандартов через шаблоны и регламенты обеспечивает единообразие и высокое качество выходной документации;

- обеспечивает сквозную координацию – интеграция машиностроительного проектирования в общую BIM-среду устраняет информационные разрывы между различными этапами жизненного цикла объекта (от проектирования оборудования до строительства зданий);

- развивает компетенции – обучение и практическая работа с современными инструментами повышают квалификацию инженеров;

- укрепляет технологический суверенитет страны – успешное внедрение отечественного ПО доказывает возможность создания конкурентоспособных и эффективных рабочих мест на базе российских решений.

АК «АЛРОСА» (ПАО) – крупнейшая алмазодобывающая компания, мировой лидер по объему добычи и запасов алмазов. Основными направлениями деятельности являются геологоразведка, добыча и продажа алмазов, производство бриллиантов. Добывающие активы АЛРОСА расположены в Республике Саха (Якутия) и Архангельской области. В группе АЛРОСА работают более 30 тысяч человек.

Компания реализует полный цикл производства алмазной продукции и осуществляет собственными силами практически все обеспечивающие функции: от геологической разведки полезных ископаемых до огранки и сбыта продукции.

Институт «Якутнипроалмаз» – основной проектный институт компании, выполняющий все необходимые проектные работы для объектов строительства АЛРОСА.